Как выбрать идеальную мебель для своей квартиры? Ответы здесь!

Артис-мебель: новости мира мебели

Обустройство. Какую взять кровать, чтоб поспать

Общеизвестный факт, но, как ни странно, удручающий многих, - большую часть жизни мы проводим, не хуже медведей, во сне. Но в отличие от косматых "меньших братьев", которые самозабвенно обустраивают свои берлоги по полгода, мы зачастую оставляем наше ложе без должного внимания. Тем самым омрачая полжизни бессонницей, кошмарными сновидениями, утренними "мешками" под глазами, которые в таком неотдохнувшем состоянии все сложнее превращать в мешки с условными единицами.

...А ведь спал человек еще в период доцивилизационной колыбели, когда за стенами общинного логова посапывали динозавры, а лунный свет закрывали крыльями птеродактили. Тогда прообразом кровати был пол пещеры, на который стелили в лучшем случае звериную шкуру. Дальнейшее развитие сюжета - каменное ложе, которое покрывалось тростниковой циновкой.

Технологическую революцию, как гласит история, устроили древние египтяне: они первыми приподняли спальное ложе над землей. Это была уже настоящая кровать - деревянная рама с сеткой внутри, стоящая на ножках в форме звериных лап или копыт. Именно египтяне еще до нашей эры угадали самый распространенный тип современной кровати - подиум на ножках с широким изголовьем.

Все для человека

Каков бы ни был стиль кровати, надо помнить о главном: в наш век всем правит человек и его потребности.

Стандартная кровать представляет собой конструкцию, состоящую из спинки, боковых панелей, ножной стенки, каркаса (основы) с рамой (решеткой) и ножек.

Спинка кровати может быть украшена затейливой резьбой, расписана нарядным узором, иметь необычную форму. Изголовье бывает низким и высоким или отсутствует вовсе. Спинка может быть оборудована механизмом регулировки угла наклона, а, будучи сделанной, например, из матового стекла, представлять собой ночник, подсвеченный изнутри. Боковые панели кровати (царги) обычно изготовлены из того же материала, что и спинка, однако в некоторых случаях бывают обиты кожей, замшей или тканью. Особенно популярна обивка боковин кровати в Италии.

Кровать может иметь или не иметь ножную стенку (изножье). Отсутствие ограничения по длине обычно нравится людям высокого роста. Основу кровати составляет решетка, или рама, на которую кладется матрас. Это может быть как металлическая сетка (самый дешевый, но не лучший вариант), так и деревянная рама с рейками. Идеальная основа для матраса - пластины из натурального бука на деревянном или металлическом каркасе. Чем больше количество пластин, тем рама дороже и лучше. Минимальное число пластин - 15 штук для односпальной кровати и 30 штук для двуспальной.

Упругий и полосатый

Матрас желательно приобрести ортопедический. Такие матрасы бывают жесткими, полужесткими и мягкими. Самыми жесткими считаются матрасы латексные с набивкой из натуральных смол. Мягкие матрасы с натуральными наполнителями сохраняют форму и повторяют движения тела человека во время сна. Нечто среднее между мягкими и жесткими - пружинно-латексные матрасы, имеющие для разных частей тела определенное количество пружин различного диаметра. Вообще, говоря об ортопедических матрасах, правильнее говорить об ортопедическом эффекте, который может быть выше или ниже, или его может просто не быть совсем. Ортопедия - это область хирургии, но не мебельного производства. Матрас не может вылечить болезнь спины, но может помочь лучше отдохнуть, снять напряжение и усталость, разгрузить позвоночник. Позвоночный столб должен находится в своем естественном положении, а это возможно только в том случае, если он не испытывает никаких дополнительных нагрузок. Для этого матрас должен повторять все контуры и формы тела. Слишком жесткий матрас будет давить на позвоночник, а слишком мягкий будет давать ему провисать. Чем ближе к естественному положению расположен позвоночник, тем выше ортопедический эффект.

Самые "ортопедические" матрасы водяные и воздушные. Они были разработаны, в свое время, для больниц и лечебных учреждений. Высокие ортопедические свойства этих матрацев очень быстро сделали их очень популярными. Тем не менее, чисто технические сложности не позволяют этим матрацам "завоевать" спальный рынок. У воздушных матрацев - высокий уровень шума компрессора, а у водяных - большая масса (до тонны) и проблема замены воды каждые два-три года. К сожалению, эти матрацы по-прежнему остаются экзотикой, как у нас, так и на Западе.

Латексные матрасы сделаны из натурального материала, латекса, представляющего собой вспененный экстракт сока каучукового дерева. Динамические и статические характеристики латекса, его устойчивость к воздействию внешней среды и долговечность делают этот материал идеальным наполнителем для матрасов. Воздушные каналы в латексном наполнителе обеспечивают хорошую циркуляцию воздуха. Такой матрас "дышит", а его упругость и долговечность превосходят поролоновые и пружинные наполнители. Ортопедический эффект у таких матрасов - максимальный. Также производители применяют различные формы и комбинации латекса с другими материалами. Это могут быть матрасы двухсторонней жесткости (различная жесткость у лица и изнанки), матрасы с прослойкой конского волоса или койры и т.д. Более доступны (по цене) матрасы из искусственного латекса (пенорезины).

Пружинные матрасы являются самыми распространенными и доступными по цене. Пружина - это сердце матраса. Поэтому от ее характеристик зависит его качество. Плохая пружина быстро просядет, или лопнет, или просто не обеспечит требуемой упругости и жесткости. Другой вариант изготовления пружинного блока - на базе независимых пружин карманного типа. Используются пружины цилиндрической формы, каждая из которых вставляется в специальный мешочек (карман). Мешочки сшиваются между собой. Преимущества такого матраса очевидны. Пружины не крепятся между собой, а значит - не скрипят. У такого матраса отсутствует эффект "волны". Технология позволяет использовать большее количество пружин меньшего диаметра. Благодаря этому улучшается точечная эластичность, одна из основных характеристик матраса. Под точечной эластичностью понимают свойство матраса прилегать к телу и прогибаться в местах точечной нагрузки. Матрасы с низкой точечной эластичностью образуют впадины и не могут достаточно хорошо поддерживать тело, а значит и позвоночник. Второе немаловажное достоинство таких матрасов - возможность использования пружин разной жесткости, что максимально усиливает ортопедический эффект.

А что там у него внутри?

Наполнитель - это то, что находится между пружинным блоком и обивочной тканью. Основная функция наполнителя - перераспределение нагрузки и придание матрацу дополнительных свойств (жесткости или мягкости). Основные материалы, используемые в качестве настила: ватин, войлок, поролон, латекс, конский волос, койра. Худшим наполнителем считается ватин (хлопковая или шерстяная вата) из-за низкой упругости, а также подверженности к скатыванию. Поролон обладает достаточно высокими свойствами упругости и эластичности (особенно латексообразные марки поролона). Но очень часто производители используют дешевые марки поролонов низкой плотности. Такой поролон быстро "проседает" и крошится. Очень часто производители, за счет применения поролонового наполнителя, искусственно увеличивают толщину матраца. Еще один недостаток - поролон хорошо впитывает влагу. Латекс и конский волос до недавнего времени считались лучшими наполнителями. Но у многих людей конский волос может вызывать аллергию. Поэтому, в последнее время, все большее число производителей заменяет конский волос на койру. Хотя и здесь есть свои "но". Как правило, применяемая койра очень низкого качества, потому что тогда матрас был бы очень дорогим. Плохая же делается на основе фенольных клеев (как следствие может вызывать аллергию или просто дурно пахнуть), а по упругости она на порядок хуже даже войлока, не говоря уже о том, что через некоторое время начинает рассыпаться, и может даже как щетка вылезти через обивочный материал наружу.

Самыми хорошими (и самыми дорогими) для обивки матрасов считаются жаккардовые ткани. Если жаккард настоящий, он имеет высокую плотность плетения нити. Такая ткань - прочная и долговечная. Лучше всего, если жаккард бельгийский. Чтобы убедиться в качестве материала попробуйте немного растянуть или потереть ткань. Если она сразу стала "ворситься" или "биться током", значит - низкого качества.

В зависимости от используемых нитей, ткани могут быть: ХБ (100%), синтетическими (100%) и смешанными (в любом процентном соотношении). Ткани ХБ - более приятные и комфортные, а синтетические ткани - более прочные и долговечные. Оптимальное соотношение 60% хлопка и 40% синтетики. Не рекомендуется покупать матрас с обивкой из синтетических тканей. Спать на таком матрасе будет не очень приятно. Ни в коем случае не следует покупать матрасы, для обивки которых используются флок. Через флок матрас не "дышит" и не пропускает влагу.

Матрасы могут изготавливаться в двух вариантах исполнения: стеганый и пуговичный. В стеганом варианте обивочная ткань простегивается вместе с синтепоном и флизелином. Также может быть простеган и наполнитель (в том случае, если используются материалы, структура которых допускает миграции, например - ватин). В пуговичном варианте обивочная ткань не стегается, а для фиксации мягкого слоя наполнителя используется шнурок с двумя пуговицами. Качество таких матрасов ниже из-за того, что схема крепления пуговицами не фиксирует настилочный материал, и он может мигрировать.

Кровать для ребенка

К выбору кровати для ребенка подход должен быть еще более тщательный: помимо основных критериев выбора, нужно учитывать еще и факторы безопасности, и неизбежного роста любимого чада.

Кроватка для маленького члена семьи должна иметь высокую спинку и безопасные боковины из разного рода реек и планок, хорошо проветриваться и быть сделана из экологически чистых материалов: каркас - из цельной древесины и фанеры или высококачественных древесных плит, матрас - с натуральными наполнителями (из морских водорослей, кокосовой стружки или простейшей соломы) и покрытием из шерсти или хлопка. В современном понимании кроватью может называться сооружение, в котором спальное место расположено на верхнем ярусе, а его нижняя часть представляет собой рабочий стол, соединенный с небольшим шкафом. В моде также двухъярусные кровати, причем иногда их покупают не только те семьи, в которых двое детей, но и пары с одним ребенком. Свободный ярус кровати становится новым местом для детских игр, а в будущем - кто знает… Верхний ярус кровати обязательно должен иметь высокие бортики или ограничители, а лесенка на "второй этаж" - поручни. Главное же - полное отсутствие острых углов (это касается всей детской мебели).

Лучше всего купить кровать из бруса и многослойной фанеры. Дерево (сосна, ольха и др.) в твердых частях кровати является залогом здоровья вашего ребенка. Если же вам очень понравилась кровать с основанием из ДСП, потребуйте у продавца соответствующий гигиенический сертификат и удостоверьтесь, что эта плита не выделяет формальдегидов (показатель должен стремиться к нулю - Е0). Матрас также желательно выбрать обитый сверху и наполненный внутри натуральными материалами. В крайнем случае, подойдут и экологически чистые синтетические материалы, например, пенополиуретан (ППУ) для начинки. Следите, чтобы ни один из компонентов кровати не вызывал у ребенка аллергию.

Подходя к выбору кровати со всей ответственностью, вы тем самым обеспечиваете себе не только хороший сон, но и как следствие, хороший "микроклимат" в семье. Ведь и без того сложно мириться с мыслью, что полжизни придется проспать. Пусть же эти полжизни пройдут в просмотре приятных сновидений на удобном матрасе, в любимой кровати.

Смотрите также:

Возможно, Артис-мебель: новости мира мебели и другие предметы мебели интересуют Вас потому, что Вы планируете обновление интерьера? Тогда вот Вам одна из наших полезных рекомендаций на случай ремонта:

Время работы: 10.00 - 20.00

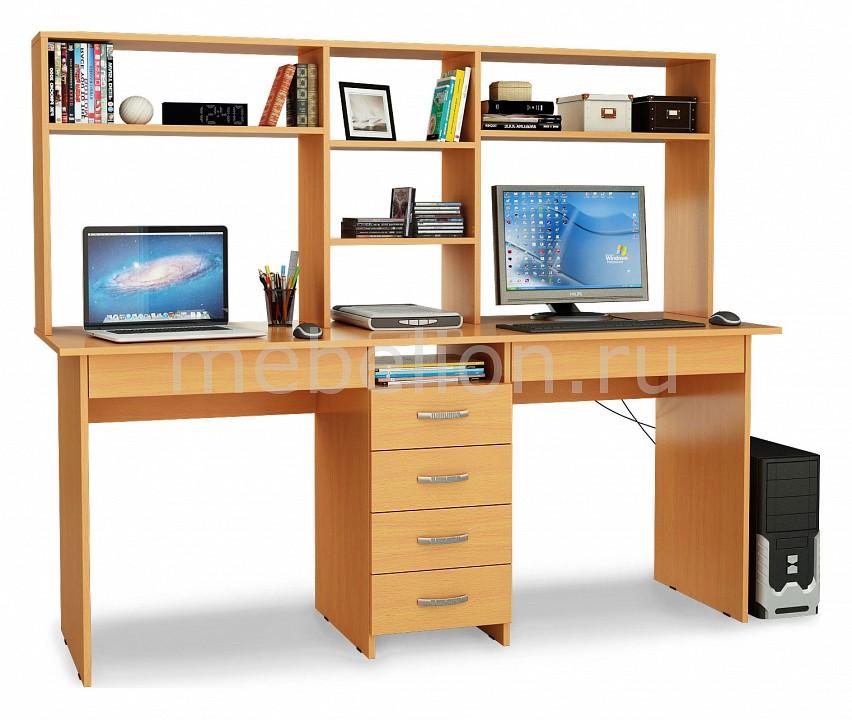

Компьютерная техника/Аксессуары/Аксессуары и запчасти для ноутбуков/Подставки и столы/Мебель/Столы/Компьютерные столы/Прямые столы / МФ Мастер / Стол компьютерный Тандем-2Я

Компьютерная техника/Аксессуары/Аксессуары и запчасти для ноутбуков/Подставки и столы/Мебель/Столы/Компьютерные столы/Прямые столы / МФ Мастер / Стол компьютерный Тандем-2ЯМФ Мастер: Стол компьютерный Тандем-2Я. Коллекция 2025 года.

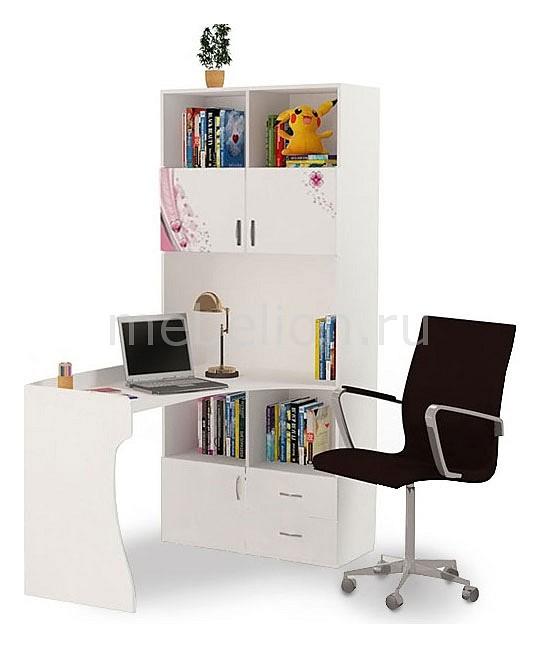

Компьютерная техника/Аксессуары/Аксессуары и запчасти для ноутбуков/Подставки и столы/Мебель/Столы/Компьютерные столы/Угловые столы / Advesta / Стол компьютерный Princess

Компьютерная техника/Аксессуары/Аксессуары и запчасти для ноутбуков/Подставки и столы/Мебель/Столы/Компьютерные столы/Угловые столы / Advesta / Стол компьютерный PrincessAdvesta: Стол компьютерный Princess. Коллекция 2025 года.

отзывы

Оставить отзыв (facebook):Оставить отзыв (ВКонтакте):